Лазерная шероховатая машина для шерохования малых валков

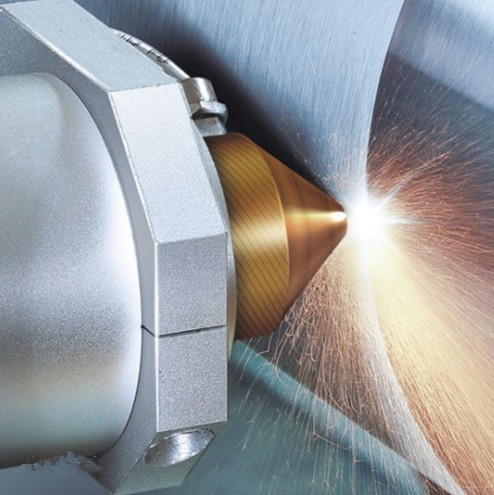

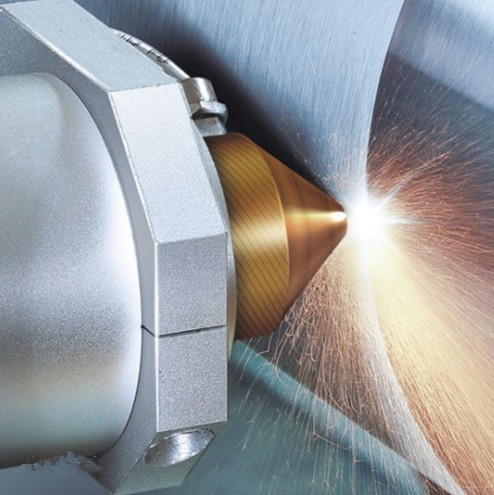

Технология лазерной шероховатости заключается в предварительном нагреве и укреплении поверхности валка с помощью высокоэнергетического импульсного лазерного луча с высокой частотой повторения после фокусировки отрицательного расфокусирующего света и формирования микрорасплавленной ванны, когда сфокусированный фокус попадает на поверхность валка. В то же время устройство боковой продувки подает вспомогательный газ с заданным давлением и потоком в микрорасплавленную ванну, чтобы расплавленные вещества в расплавленной ванне можно было максимально уложить к краю расплавленной ванны в соответствии с указанным требования для формирования выступа дуги (пиковое число).

Небольшие ямки на поверхности стальной пластины с лазерной текстурой не соединены между собой, что способствует накоплению масла и захвату металлического мусора во время последующей штамповки. Свойство хранения масла хорошее, чтобы предотвратить царапины при штамповке и обеспечить свойство глубокой вытяжки стального листа. И поверхность штампованных деталей гладкая, и в то же время масло для штамповки уменьшается.

Морфология лазерной шероховатости поверхности валка является однородной и контролируемой, а на гладкую поверхность приходится 60% всей шероховатой поверхности, так что плоскостность прокатанного стального листа высока, а гладкость поверхности полосовой стали и свежесть после покраски улучшаются. Это повышает конкурентоспособность продукции для пользователей и может производить лазерную зеркальную сталь.

Преимущества

1. Процесс неупорядоченного придания шероховатости является зрелым: каждая точка придания шероховатости лазера может быть придана упорядочению посредством выходного сигнала основного импульсного лазера, и эффект придания шероховатости может быть развит в соответствии с различными значениями Ra/RPc в сочетании с процессом придания шероховатости.

2. Высокая эффективность обработки: частота импульсов оборудования для лазерной шлифовки составляет до 100 кГц, а эффективность обработки намного выше, чем у традиционного оборудования для лазерной шлифовки YAG с акустооптической модуляцией, которое может удовлетворить производственные требования завода.

3. Широкий регулируемый диапазон шероховатости: в условиях высокоэффективной обработки мощность лазера можно напрямую контролировать для изменения параметров шероховатости, а значение Ra от 0,5 до 20 может быть * * высоким μ M регулируется.

4. Высокая однородность шероховатости: оборудование для лазерной шероховатости - это оборудование для лазерной шероховатости, которое может реализовать интеграцию лазера и станка в мире до сих пор, полностью решая проблему отклонения шероховатости поверхности ролика, вызванную траекторией полета оригинального оборудования.

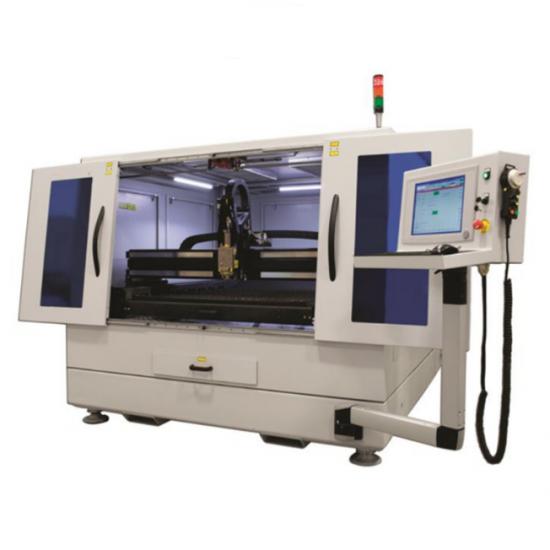

5. Хорошая безопасность: с учетом безопасности оборудования, стабильный токарный станок для тяжелых условий эксплуатации и роликовый кронштейн, а также используются электронная индукционная система предотвращения столкновений и логическая система управления безопасностью лазера.

6. Небольшая площадь: оборудование для лазерной шлифовки реализует интеграцию лазера и станка, что значительно уменьшает площадь, занимаемую оборудованием.

7. Низкие эксплуатационные расходы: по сравнению с оборудованием для электроискровой обработки и оборудованием для дробеструйной обработки, оборудование для лазерной обработки имеет более низкие эксплуатационные расходы.

8. Высокая степень автоматизации: принята международная ведущая система числового управления с функцией «одного ключа». Оборудование простое в эксплуатации и имеет высокую точность обработки.

9. Хорошая стабильность: оборудование объединяет лазер и станок и использует передовую * * международную волоконно-лазерную технологию, поэтому стабильность оборудования очень высока.

10. Низкие требования к окружающей среде: после многих лет накопления была накоплена самозащита оборудования в различных средах использования, которую можно использовать в относительно суровых условиях.

11. Простота обслуживания: оборудование высокоинтегрировано, стабильно и просто в обслуживании.

Спецификация

|

Дата оборудования

|

Лазерная система придания шероховатости

|

|

Модель оборудования

|

РМ-0100

|

РМ-0300

|

РМ-0500

|

|

Длина волны

|

1064нм

|

|

Средняя мощность

|

100 Вт

|

300 Вт

|

500 Вт

|

|

Регулировка мощности

|

10%-100%

|

|

Тип лазера

|

муфта оптоволоконного детектора

|

|

Лазерная жизнь

|

50 000–60 000 часов

|

|

Лазерный класс

|

III уровень

|

|

Длинна кабеля

|

3/5 метра оптического волокна

|

|

Лазерная передача

|

Линзы сканера

|

|

Текстурирование шероховатости

|

0,5-100 мкм

|

|

Размер текстурирования

|

50-120 мкм

|

|

Программная система

|

человеко-компьютерный интерфейс

|

|

Температура окружающей среды

|

5-40 ℃

|

|

Влажность окружающей среды

|

10-95 %

|

|

Метод охлаждения

|

Воздушное охлаждение

|

Водяное охлаждение

|

|

Напряжение оборудования

|

220В+- 10%

|

|

Мощность оборудования

|

1000 Вт

|

3000 Вт

|

5000 Вт

|

|

Вес снаряжения

|

140 кг

|

240 кг

|

320 кг

|

русский

русский English

English español

español 한국의

한국의

.jpg)

сеть ipv6 поддерживается

сеть ipv6 поддерживается